Fra Kretskort til Ferdig Produkt: Den Ultimate Guiden til 3D-Printing for DIY-Elektronikk

Enten du er en erfaren ingeniør eller en nysgjerrig hobbyist som nettopp har oppdaget gledene med Arduino og Raspberry Pi, er det en spesiell magi i det å skape noe elektronisk fra bunnen av. Du designer kretsen, lodder komponentene, skriver koden, og til slutt... virker det! Men hva nå? Altfor ofte ender et ellers genialt prosjekt opp som et sårbart virvar av ledninger og kretskort på en pult, eller stappet ned i en dårlig tilpasset standardboks.

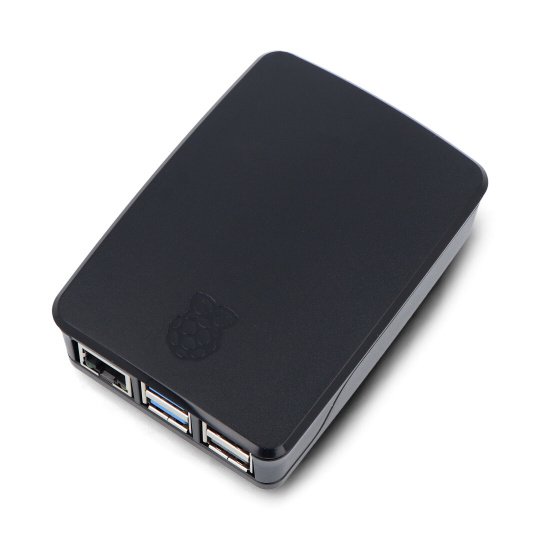

Tenk deg å kunne gi prosjektene dine det profesjonelle, skreddersydde hjemmet de fortjener. Et kabinett som ikke bare beskytter den sensitive elektronikken, men som er designet ned til minste millimeter for å passe perfekt til akkurat ditt prosjekt. Med nøyaktige utskjæringer for USB-porter, perfekt plasserte knapper og et deksel som klikker på plass med en tilfredsstillende lyd. Dette er ikke lenger forbeholdt store selskaper med dyre produksjonslinjer. Velkommen til en verden der 3D-printing møter DIY-elektronikk.

I denne omfattende guiden skal vi utforske hvordan 3D-printing kan revolusjonere dine elektronikkprosjekter. Vi vil dekke alt fra grunnleggende designprinsipper for kabinetter og valg av riktig materiale, til hvordan du kan lage fullt funksjonelle prototyper som ser ut og føles som et ferdig produkt. Gjør deg klar til å ta dine DIY-prosjekter til et helt nytt nivå.

Hvorfor 3D-Printing er en Revolusjon for Elektronikkentusiaster

Før 3D-printing ble allment tilgjengelig, var alternativene for innkapsling av et amatørprosjekt begrenset. Man kunne modifisere en standard prosjektkasse i plast med drill og fil – en prosess som sjelden ga et rent resultat. Alternativt kunne man la prosjektet ligge åpent og ubeskyttet. 3D-printing endrer alt dette ved å tilby enestående fordeler:

- Perfekt passform og total designfrihet: Dette er den største fordelen. Du er ikke lenger begrenset av standardstørrelser. Du kan designe et kabinett som følger konturene til ditt unike kretskort. Har du en uvanlig form? Trenger du en åpning på et spesifikt sted for en sensor? Ikke noe problem. Du kan modellere nøyaktige hull for alle porter, skjermer, brytere og lysdioder, noe som eliminerer behovet for upresist etterarbeid.

- Profesjonelt utseende: Et skreddersydd, 3D-printet kabinett løfter det estetiske inntrykket av prosjektet ditt fra «hjemmelaget» til «profesjonelt produsert». Det viser en grundighet og en oppmerksomhet på detaljer som imponerer, enten du viser det frem til venner, kolleger eller potensielle kunder.

- Integrert funksjonalitet: Du kan designe funksjoner direkte inn i selve kabinettet. Lag integrerte batteriholdere, interne kanaler for kabelføring, ventilasjonsriller for komponenter som blir varme, og solide festepunkter for montering. Snap-fit-mekanismer kan designes for å lage deksler som kan åpnes og lukkes uten skruer, noe som er ideelt for prototyper der man trenger enkel tilgang.

- Rask og rimelig prototyping: I produktutvikling er evnen til å iterere raskt helt avgjørende. Med 3D-printing kan du designe en prototype for et kabinett, printe den ut på noen timer, og fysisk teste passformen. Oppdager du at USB-porten er en halv millimeter feilplassert? Juster 3D-modellen og print en ny versjon samme dag. Denne hurtige syklusen av design, print og test er uvurderlig og dramatisk mye raskere og billigere enn tradisjonelle metoder.

Slik Designer Du Ditt Første Elektronikk-Kabinett: Steg for Steg

Å designe et kabinett virker kanskje skremmende, men prosessen kan brytes ned i håndterbare steg. Med litt tålmodighet og presisjon kan selv nybegynnere oppnå flotte resultater.

Steg 1: Mål Alt, To Ganger

Dette er det viktigste steget. Unøyaktige mål vil garantert føre til en dårlig passform. Bruk et digitalt skyvelære for best mulig presisjon. Mål følgende:

- Kretskortets ytre dimensjoner: Lengde og bredde. Mål også tykkelsen, inkludert eventuelle høye komponenter på undersiden.

- Monteringshull: Mål diameteren på hullene og den nøyaktige avstanden mellom sentrum av hvert hull (både i X- og Y-retning).

- Komponenthøyde: Identifiser den høyeste komponenten på kretskortet. Dette bestemmer minimumshøyden på innsiden av kabinettet.

- Porters plassering: Mål den nøyaktige posisjonen og størrelsen på alle eksterne tilkoblinger, som USB-kontakter, strøminntak, lydutganger osv. Noter hvor de befinner seg i forhold til kantene på kretskortet.

Steg 2: Velg et Designprogram (CAD)

Det finnes mange programmer for 3D-modellering (CAD - Computer-Aided Design). Her er noen populære valg:

- Onshape: Nettbasert og ekstremt nybegynnervennlig. Du bygger modeller ved å kombinere og trekke fra enkle former (bokser, sylindere osv.). Perfekt for å lage enkle kabinetter.

- Fusion 360: Et kraftigere og mer profesjonelt verktøy som tilbyr avanserte funksjoner. Det har en brattere læringskurve, men er gratis for hobbyister og småbedrifter. Ideelt for mer komplekse design med organiske former og presise mekaniske deler.

Steg 3: Design av Grunnformen

- Start med en base: Lag en rektangulær plate som er litt større enn kretskortets ytre mål. En klaring på 1.5-2 mm på hver side er et godt utgangspunkt.

- Lag festepunkter (standoffs): Lag små sylindere der monteringshullene på kretskortet skal være. Disse skal ha samme høyde, slik at kretskortet ligger flatt. Lag et hull i midten av hver sylinder som passer til skruene du skal bruke (f.eks. M2 eller M3 skruer).

- Bygg veggene: Tegn veggene opp fra ytterkanten av basen. Høyden må være tilstrekkelig til å dekke den høyeste komponenten på kortet, pluss litt ekstra klaring (2-3 mm).

Steg 4: Lag Utskjæringer og Åpninger

Dette er der presisjonen fra steg 1 kommer til sin rett. Bruk målene dine til å lage «negative» former der portene og knappene skal være. Plasser disse formene nøyaktig der de skal være i veggene på kabinettet. I de fleste CAD-programmer kan du deretter bruke en «subtract»- eller «cut»-funksjon for å lage perfekte åpninger.

Proff-tips om toleranser: En 3D-printer er ikke uendelig presis. Hvis du designer et hull som er nøyaktig like stort som USB-pluggen, vil den sannsynligvis ikke passe. Du må legge til en toleranse. For FDM-printing (den vanligste typen), er en god tommelfingerregel å gjøre hull og åpninger 0.2 til 0.4 mm større enn komponenten som skal passe inn i dem.

Steg 5: Design av Dekselet

Dekselet kan lages på flere måter:

- Enkelt, flatt deksel: Den enkleste metoden. Bare et flatt lokk som festes med skruer gjennom dekselet og ned i festepunkter i hovedkabinettet.

- Deksel med fals: Design en liten kant (fals) rundt innsiden av dekselet som passer ned i toppen av kabinettveggene. Dette gir en penere skjøt og mer stabilitet.

- Snap-fit-deksel: Mer avansert, men veldig elegant. Design små, fleksible klips på dekselet som «klikker» på plass i tilsvarende fordypninger i kabinettet. Dette krever litt prøving og feiling for å få riktig stivhet og toleranse.

Når du er fornøyd, eksporterer du delene (hovedkabinett og deksel) som separate STL-filer. Dette er standardformatet som brukes for 3D-printing.

Riktig Materiale for Riktig Prosjekt

Valg av materiale er avgjørende for sluttresultatets funksjonalitet og holdbarhet. De tre vanligste materialene for hobbyprinting er PLA, ABS og PETG.

- PLA (Polylactic Acid):

- Fordeler: Svært lett å printe med, minimal warping (at hjørnene løfter seg fra printplaten), kommer i et enormt utvalg farger, og gir skarpe detaljer. Det er også biologisk nedbrytbart. PLA er det perfekte materialet for nybegynnere, for visuelle prototyper, og for kabinetter som ikke utsettes for varme.

- Ulemper: Den største ulempen er lav varmebestandighet. PLA begynner å mykne allerede ved rundt 60°C. Dette betyr at et PLA-kabinett kan deformeres hvis det inneholder komponenter som genererer mye varme (som en spenningsregulator uten kjøling), eller hvis det etterlates i en varm bil om sommeren.

- ABS (Acrylonitrile Butadiene Styrene):

- Fordeler: Mye mer varmebestandig enn PLA (tåler opp mot 100°C) og er generelt sterkere og mer holdbart. Dette er det samme materialet som LEGO-klosser er laget av. Det er et utmerket valg for funksjonelle deler og kabinetter som skal tåle litt tøffere behandling eller varme. For funksjonelle elektronikkabinetter er dette ofte et foretrukket valg på grunn av robustheten.

- Ulemper: ABS er notorisk vanskeligere å printe. Det krymper når det kjøles ned, noe som fører til «warping» og sprekker mellom lagene hvis man ikke printer med høy platetemperatur og helst i et lukket kammer for å holde omgivelsestemperaturen stabil.

- PETG (Polyethylene Terephthalate Glycol):

- Fordeler: Kombinerer mange av de beste egenskapene fra PLA og ABS. Det er nesten like enkelt å printe som PLA, men er betydelig sterkere, mer fleksibelt og mer varmebestandig. Det er også kjemisk resistent og regnes som matsikkert.

- Ulemper: Kan være utsatt for «stringing» (tynne tråder av plast mellom ulike deler av printen), og krever finjusterte innstillinger for å få et perfekt resultat. Det fester seg også ekstremt godt til printplaten, så forsiktighet må utvises.

Anbefaling: Start med å printe en første prototype i PLA for å verifisere passform og design. Det er billig og enkelt. For den endelige versjonen, vurder ABS hvis prosjektet genererer varme eller trenger ekstra styrke. PETG er et solid allround-alternativ.

Mer enn Bare Bokser: Andre Bruksområder

Ikke begrens tankegangen til kun firkantede bokser. 3D-printing åpner for en hel verden av spesialtilpassede deler for dine prosjekter:

- Fester og braketter: Lag et perfekt veggfeste for din egenutviklede værstasjon, et feste for å montere et kamera på en drone, eller en brakett for å holde en sensor i akkurat riktig posisjon.

- Knapper, knotter og spaker: Design ergonomiske og unike betjeningskomponenter som gir prosjektet ditt et personlig preg.

- Antenneholdere: Lag stabile og optimalt plasserte holdere for Wi-Fi- eller radioantenner.

- Verktøy og jigger: Design og print en jig som holder kretskortet ditt fast i en bestemt vinkel mens du lodder. Eller lag et verktøy for å enkelt kunne koble til en vanskelig plassert kontakt. Dette kan gjøre selve byggeprosessen mye enklere og mer presis.

Fra Modell til Fysisk Objekt: Slik Går Du Frem

Når din STL-fil er klar, er neste steg å gjøre den om til instruksjoner som en 3D-printer forstår. Denne prosessen kalles «slicing».

Selv om du bruker en tjeneste for å printe, er det lurt å forstå de grunnleggende innstillingene, da de direkte påvirker delens styrke, utseende og pris:

- Laghøyde (Layer Height): Dette bestemmer tykkelsen på hvert lag med plast. Lavere laghøyde (f.eks. 0.1 mm) gir en glattere og mer detaljert overflate, men tar mye lengre tid å printe. Høyere laghøyde (f.eks. 0.3 mm) er raskere, men lagene blir tydelig synlige. For de fleste kabinetter er en middels laghøyde på 0.2 mm et godt kompromiss.

- Veggtykkelse (Wall Thickness): Angir tykkelsen på de ytre veggene til objektet. Dette er en av de viktigste innstillingene for styrke. For et robust kabinett bør du ha minst 3-4 vegglinjer (typisk 1.2 - 1.6 mm totalt).

- Fyllprosent (Infill): Innsiden av en 3D-printet del er sjelden 100% solid. Den fylles i stedet med et glissent mønster (f.eks. gitter eller honeycomb) for å spare materiale og tid. Fyllprosenten angir hvor tett dette mønsteret er. For de fleste elektronikkabinetter er 15-25% fyllprosent mer enn nok. Skal delen tåle mekanisk stress, kan det være nødvendig å øke dette.

Den Enkle Veien: Bruk en Profesjonell Printtjeneste

Ikke alle har en 3D-printer, eller tid og lyst til å kalibrere og vedlikeholde den. Å få perfekte print, spesielt med krevende materialer som ABS, krever erfaring. Her kommer 3D-printing-tjenester inn som en perfekt løsning.

Du kan enkelt dra nytte av fordelene med 3D-printing uten å måtte eie utstyret selv. Ved å bruke en tjeneste får du tilgang til profesjonelle maskiner og et bredt spekter av materialer, og du kan være trygg på at resultatet blir av høy kvalitet.

Har du designet det perfekte kabinettet, festet eller den unike komponenten til ditt neste elektronikkprosjekt? Hos Fjellskog Design gjør vi veien fra digital fil til fysisk objekt utrolig enkel. På vår nettside kan du laste opp din STL-fil og umiddelbart se prisen. Du får full kontroll til å velge materiale og farge, og du kan enkelt justere innstillinger for kvalitet (laghøyde) og styrke (veggtykkelse og fyllprosent) for å møte akkurat dine krav. Vi tar oss av printingen med profesjonelt utstyr, slik at du kan motta en ferdig del av høy kvalitet, klar for ditt prosjekt.

Realiser dine kreative ideer i dag. Besøk https://fjellskogdesign.no/upload for å få en umiddelbar pris på din 3D-modell!

#3DPrintingForDIYElektronikk #LageEgneProsjektkasser #TilpassedeKabinetterForElektronikk #3DPrintePrototyperForElektronikk